Den Ultimative Guiden til Karbonfiberplater: Egenskaper, Anvendelser og Fordeler

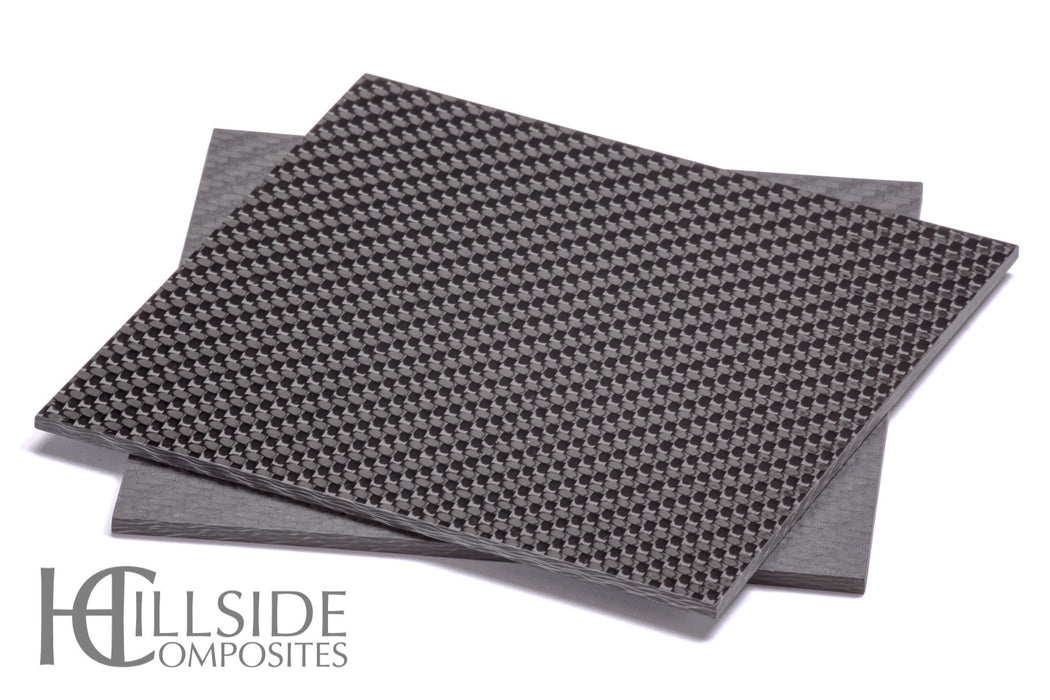

I en verden som stadig søker etter lettere, sterkere og mer effektive materialer, har karbonfiberplater fremstått som en revolusjonerende løsning. Disse avanserte komposittmaterialene, konstruert ved å veve sammen karbonfibre og binde dem med en polymer matriks, tilbyr en unik kombinasjon av egenskaper som har transformert en rekke industrier. Fra luftfart og bilindustri til sport og medisinsk utstyr, fortsetter karbonfiberplater å drive innovasjon og sette nye standarder for ytelse.

Hva er Karbonfiberplater? En Dypdykk i Materialvitenskapen

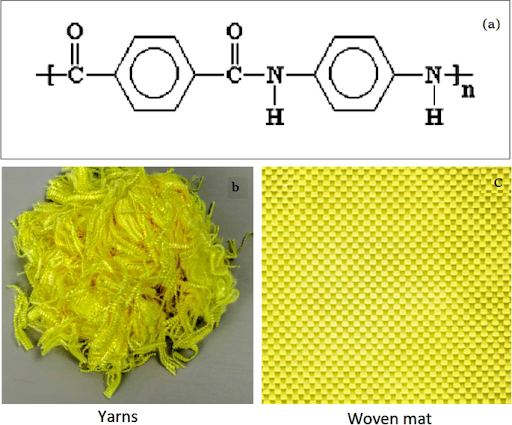

Karbonfiberplater er ikke bare et enkelt materiale; de representerer en sofistikert ingeniørkunst på mikroskopisk nivå. For å fullt ut forstå deres eksepsjonelle egenskaper, er det essensielt å se nærmere på deres sammensetning og produksjonsprosess.

Karbonfibrenes Struktur og Egenskaper

- Høy styrke: Karbonfibre har en eksepsjonell strekkfasthet, ofte flere ganger sterkere enn stål ved samme vekt. Dette gjør dem ideelle for applikasjoner som krever høy motstand mot brudd og deformasjon.

- Lav vekt: Sammenlignet med metaller som stål og aluminium, er karbonfibre betydelig lettere. Denne egenskapen er avgjørende i industrier som luftfart og bilindustri, hvor vektreduksjon direkte oversettes til forbedret drivstoffeffektivitet og ytelse.

- Høy stivhet (modul): Karbonfibre har en imponerende evne til å motstå deformasjon under belastning. Deres høye elastisitetsmodul betyr at de er svært stive og ikke bøyer seg lett.

- Utmerket utmattingsmotstand: I motsetning til mange metaller som kan svekkes over tid på grunn av gjentatte belastninger, beholder karbonfibre sin styrke og stivhet over et svært langt tidsrom.

- Korrosjonsbestandighet: Karbon er et inert materiale som ikke ruster eller korroderer når det utsettes for fuktighet eller de fleste kjemikalier. Dette forlenger levetiden til komponenter laget av karbonfiberplater.

- Lav termisk ekspansjon: Karbonfibre har en svært lav koeffisient for termisk ekspansjon, noe som betyr at de ikke utvider eller trekker seg mye sammen med temperaturendringer. Dette er viktig i applikasjoner hvor dimensjonsstabilitet er kritisk.

- Elektrisk ledningsevne (variabel): Selv om karbon i seg selv er ledende, kan den elektriske ledningsevnen til karbonfiberplater varieres avhengig av fibertype og produksjonsprosess. Noen typer karbonfibre har god elektrisk ledningsevne, mens andre er isolerende.

- Dempeegenskaper: Karbonfibre kan også bidra til å dempe vibrasjoner og støy, noe som er fordelaktig i visse applikasjoner som innenfor lydutstyr og maskineri.

Polymer Matriksens Rolle

Selv om karbonfibrene gir styrke og stivhet, er det polymer matriksen som holder fibrene sammen og overfører belastninger mellom dem. Matriksen beskytter også fibrene mot ytre påvirkninger og bidrar til den endelige formen og overflatefinishen til karbonfiberplaten. Vanlige typer polymer matriser inkluderer:

- Epoksy: Dette er en av de mest brukte matrisene for karbonfiberplater på grunn av sin høye styrke, stivhet, gode adhesjon til karbonfibre og relativt lave kostnad.

- Polyester: Polyester er et rimeligere alternativ til epoksy og brukes i mange kommersielle applikasjoner hvor ekstreme ytelsesegenskaper ikke er nødvendig.

- Vinylester: Vinylester kombinerer noen av fordelene med både epoksy og polyester, og tilbyr god kjemisk motstand og mekanisk ytelse.

- Termoplast: I motsetning til herdeplaster som epoksy, kan termoplaster smeltes og omformes flere ganger. Dette gir potensial for resirkulering og raskere produksjonsprosesser. Eksempler inkluderer polyamid (nylon), polykarbonat og polypropylen.

- Høyytelses termoplaster: For mer krevende applikasjoner finnes det termoplaster som polyetereterketon (PEEK) og polyimid, som tilbyr eksepsjonell varmebestandighet og kjemisk resistens.

Produksjonsprosessen av Karbonfiberplater

Fremstillingen av karbonfiberplater er en presisjonskrevende prosess som involverer flere trinn for å sikre optimal ytelse og kvalitet. De vanligste produksjonsmetodene inkluderer:

Lay-up prosesser

Dette er en manuell eller halvautomatisk prosess hvor lag av karbonfibervev eller -duk plasseres i en form og deretter mettes med en flytende matriks (vanligvis epoksy). Etter at alle lagene er på plass, herdes kompositten under trykk og varme for å skape en solid plate.

- Håndopplegg (Hand Lay-up): En kostnadseffektiv metode for lavvolumsproduksjon og komplekse former. Krever dyktige operatører for å sikre korrekt fiberorientering og eliminere luftlommer.

- Vakuumassistert harpiksinfusjon (Vacuum Assisted Resin Infusion – VARI): En mer avansert prosess hvor tørre karbonfiberlag plasseres i en form, dekkes med en vakuumfilm, og deretter trekkes harpiks inn i laminatet ved hjelp av vakuum. Dette gir bedre kontroll over harpiksfordelingen og reduserer risikoen for luftlommer.

- Autoklavherding: En prosess hvor lay-upen plasseres i en autoklav, en trykktank som tillater herding under høyt trykk og kontrollert temperatur. Dette resulterer i karbonfiberplater med høy tetthet og minimalt med porøsitet, noe som forbedrer deres mekaniske egenskaper.

Formpressingsprosesser

Disse metodene bruker varme og trykk for å forme og herde karbonfiberplater mellom to former.

- Kompresjonsforming (Compression Molding): Forhåndsimpregnert karbonfibermateriale (prepreg) plasseres i en oppvarmet form og presses sammen. Denne metoden er egnet for middels til høyvolumsproduksjon av komplekse geometrier.

- Overføringsforming (Transfer Molding): En metode hvor harpiks injiseres i en lukket form som inneholder karbonfiberforsterkningen. Dette er ideelt for produksjon av deler med intrikate detaljer.

- SMC (Sheet Molding Compound) og BMC (Bulk Molding Compound): Disse prosessene bruker formmasser som inneholder korte karbonfibre blandet med harpiks og fyllstoffer. De er egnet for høvolumsproduksjon av komplekse deler med moderat ytelse.

Kontinuerlige prosesser

Disse metodene er designet for høyvolumsproduksjon av karbonfiberplater med konstant tverrsnitt.

- Pultrudering: En prosess hvor karbonfibre trekkes gjennom et harpiksbad og deretter gjennom en oppvarmet dyse som former og herder profilen. Dette er ideelt for produksjon av lange, rektangulære eller andre konstante tverrsnitt.

- Filamentvikling: Karbonfibre vikles under spenning rundt en roterende dorn (form) i et forhåndsbestemt mønster. Etter vikling herdes kompositten. Denne metoden brukes ofte til produksjon av rørformede og trykkbærende komponenter.

De Unike Egenskapene til Karbonfiberplater i Detalj

Som nevnt innledningsvis, er det kombinasjonen av flere bemerkelsesverdige egenskaper som gjør karbonfiberplater så attraktive for et bredt spekter av anvendelser. La oss se nærmere på disse nøkkelegenskapene:

Eksepsjonell Styrke-til-Vekt-Forhold

Dette er kanskje den mest fremtredende fordelen med karbonfiberplater. De kan oppnå en styrke som overgår mange metaller, samtidig som de veier betydelig mindre. Dette skyldes den høye strekkfastheten til karbonfibrene og den lette vekten av både fibrene og den polymer matriksen. Et høyere styrke-til-vekt-forhold betyr at komponenter kan konstrueres som er lettere uten å ofre strukturell integritet. Dette er spesielt viktig i applikasjoner hvor vektreduksjon gir direkte fordeler, som for eksempel redusert drivstofforbruk i transportmidler og økt ytelse i sportsutstyr.

Imponerende Stivhet (Elastisitetsmodul)

Stivhet, eller elastisitetsmodul, er et mål på et materiales motstand mot elastisk deformasjon under belastning. Karbonfiberplater har en svært høy elastisitetsmodul, noe som betyr at de er svært stive og ikke bøyer seg eller deformeres lett under påvirkning av krefter. Denne egenskapen er avgjørende i applikasjoner som krever presisjon og minimal bevegelse, for eksempel i robotarmer, optiske instrumenter og strukturelle elementer i bygninger og broer.

Fremragende Utmattingsmotstand

Utmattingsmotstand refererer til et materiales evne til å tåle gjentatte sykliske belastninger uten å svikte. Karbonfiberplater viser utmerket utmattingsmotstand sammenlignet med mange metaller. Dette betyr at de kan tåle langvarig bruk under varierende belastninger uten å utvikle sprekker eller svekkes. Denne egenskapen er kritisk i dynamiske applikasjoner som flykonstruksjoner, vindturbinblader og komponenter i maskineri som utsettes for kontinuerlige vibrasjoner.

Overlegen Korrosjonsbestandighet

Korrosjon er en nedbrytende prosess som påvirker mange metaller når de utsettes for miljømessige faktorer som fuktighet og salt. Karbonfiberplater, derimot, er i stor grad immune mot korrosjon på grunn av karbonfibrenes inerte natur og den beskyttende effekten av polymer matriksen. Dette forlenger levetiden til komponenter laget av karbonfiberplater og reduserer behovet for vedlikehold, spesielt i tøffe miljøer som marine applikasjoner og kjemiske anlegg.

Lav Termisk Ekspansjon

Termisk ekspansjon er tendensen til at materie endrer volum som respons på temperaturendringer. Karbonfiberplater har en svært lav koeffisient for termisk ekspansjon, spesielt i fiberretningen. Dette betyr at de beholder sine dimensjoner med minimal endring over et bredt temperaturområde. Denne egenskapen er viktig i applikasjoner som krever høy presisjon og dimensjonsstabilitet, for eksempel i romfartskonstruksjoner og presisjonsinstrumenter.

Variabel Elektrisk Ledningsevne

Mens karbon i sin rene form er elektrisk ledende, kan den elektriske ledningsevnen til karbonfiberplater varieres betydelig avhengig av typen karbonfibre som brukes og produksjonsprosessen. Noen spesialiserte karbonfibre har høy elektrisk ledningsevne og kan brukes i applikasjoner som elektromagnetisk skjerming og avledning av statisk elektrisitet. Andre typer karbonfibre eller kompositter med spesifikke matriser kan være elektrisk isolerende.

Dempeegenskaper

Karbonfiberplater har også gode dempeegenskaper, noe som betyr at de kan absorbere og redusere vibrasjoner og støy. Dette skyldes delvis den viskoelastiske naturen til polymer matriksen og grensesnittet mellom fibrene og matriksen. Disse dempeegenskapene er fordelaktige i applikasjoner som lydutstyr (f.eks. høyttalerkabinetter), sportsutstyr (f.eks. sykkelrammer) og strukturer som utsettes for vibrasjoner (f.eks. broer).

Designfleksibilitet

Produksjonsprosessene for karbonfiberplater tilbyr betydelig designfleksibilitet. De kan formes til komplekse geometrier og tilpasses spesifikke krav til stivhet og styrke i forskjellige retninger ved å kontrollere orienteringen av karbonfibrene i hvert lag. Dette gir ingeniører muligheten til å optimalisere design for vekt, ytelse og funksjonalitet.

Anvendelsesområder for Karbonfiberplater: En Bred Oversikt

De unike egenskapene til karbonfiberplater har ført til deres utbredte bruk i en rekke krevende applikasjoner på tvers av ulike industrier:

Luftfartsindustrien: Vektbesparelse og Ytelsesforbedring

Luftfartsindustrien var en av de første til å omfavne karbonfiberplater på grunn av deres evne til å redusere vekten betydelig uten å kompromittere styrken. Dette har ført til forbedret drivstoffeffektivitet, økt lastekapasitet og bedre ytelse for fly og helikoptre. Viktige bruksområder inkluderer:

- Flykropp og vinger: Store deler av moderne passasjerfly, som Boeing 787 Dreamliner og Airbus A350 XWB, er konstruert med omfattende bruk av karbonfiberplater i skroget og vingene. Dette reduserer vekten betydelig og bidrar til lavere drivstofforbruk og utslipp.

- Haleror og flaps: Kontrollflatene på fly, som haleror og flaps, er ofte laget av karbonfiberplater for å oppnå lav vekt og høy stivhet, noe som forbedrer aerodynamisk kontroll.

- Interiørkomponenter: Karbonfiberplater brukes også i interiørpaneler, bagasjehyller og andre ikke-strukturelle komponenter for å redusere vekten og forbedre estetikken.

- Helikopterblader: De høye kravene til styrke, stivhet og lav vekt i helikopterblader gjør karbonfiberplater til et ideelt materiale. De bidrar til forbedret løfteevne og manøvrerbarhet.

Bilindustrien: Redusert Vekt og Økt Sikkerhet

I bilindustrien driver behovet for bedre drivstoffeffektivitet og reduserte utslipp bruken av lettere materialer som karbonfiberplater. Selv om kostnadene fortsatt er en faktor, finner de stadig flere anvendelser, spesielt i høyytelsesbiler og elektriske kjøretøy:

- Karosserideler: Pansere, tak, dører og andre karosserideler laget av karbonfiberplater reduserer vekten, noe som forbedrer akselerasjon, håndtering og drivstofføkonomi.