Karbonfiberduk: Den Ultimative Guiden til Egenskaper, Anvendelser og Fordeler

Velkommen til vår dyptgående utforskning av karbonfiberduk, et av de mest revolusjonerende materialene i moderne tid. Denne omfattende guiden er designet for å gi deg en fullstendig forståelse av hva karbonfiberduk er, de forskjellige typene som er tilgjengelige, de utallige bruksområdene på tvers av ulike industrier, og de enestående fordelene som gjør det til et førstevalg for ingeniører, designere og produsenter over hele verden. Vi vil også se på produksjonsprosessen, viktige faktorer ved valg av riktig duk, og fremtidsutsiktene for dette bemerkelsesverdige materialet. Gjennom denne detaljerte analysen vil du få innsikten du trenger for å forstå hvorfor karbonfiberduk fortsetter å drive innovasjon og omdefinere mulighetene innen materialteknologi.

Hva er Karbonfiberduk? En Grunnleggende Innføring

Karbonfiberduk er et vevd stoff laget av tråder av karbonfiber. Disse fibrene er ekstremt tynne, typisk med en diameter på bare 5-10 mikrometer, og består hovedsakelig av karbonatomer. Karbonfibrene produseres gjennom en prosess som kalles karbonisering, hvor organiske forløpere, som polyakrylonitril (PAN), rayon eller bek, blir oppvarmet til svært høye temperaturer i en oksygenfri atmosfære. Denne prosessen driver ut de fleste andre atomene, og etterlater et materiale som nesten utelukkende består av karbon i en lang, krystallinsk struktur. Resultatet er fibre som er bemerkelsesverdig sterke i forhold til vekten, har høy stivhet og utmerket motstand mot varme og kjemikalier.

Når disse karbonfibrene er produsert, blir de spunnet og vevd til forskjellige typer duk. Veveteknikken som brukes har en betydelig innvirkning på dukens egenskaper, inkludert dens draperingsevne, styrke i forskjellige retninger og overflateutseende. De vanligste vevtypene inkluderer plain weave (lerretbinding), twill weave (kypertbinding) og satin weave (atlasbinding), hver med sine egne unike fordeler og ulemper for spesifikke applikasjoner.

Produksjonsprosessen av Karbonfiberduk i Detalj

For å fullt ut forstå kvaliteten og egenskapene til karbonfiberduk, er det viktig å se nærmere på produksjonsprosessen:

1. Forløperproduksjon:

De vanligste forløpermaterialene er polyakrylonitril (PAN), som utgjør omtrent 90% av all produsert karbonfiber. Andre forløpere inkluderer rayon og petroleumspitch. Kvaliteten på forløpermaterialet har en direkte innvirkning på de endelige egenskapene til karbonfiberen. PAN-baserte fibre er kjent for sin høye styrke og stivhet.

2. Stabilisering (Pre-oksidasjon):

I denne fasen blir forløperfibrene oppvarmet i luft ved en temperatur på rundt 200-300 °C. Denne prosessen forårsaker kjemiske endringer i fibrene, inkludert oksidasjon, som stabiliserer dem og forbereder dem for den høyere temperaturen i karboniseringsprosessen. Stabiliseringen er avgjørende for å forhindre at fibrene smelter under karboniseringen.

3. Karbonisering:

De stabiliserte fibrene blir deretter oppvarmet i en inert atmosfære (vanligvis nitrogen) til svært høye temperaturer, typisk mellom 1000 °C og 3000 °C. Ved disse temperaturene brytes de fleste ikke-karbonatomene ned og fordamper, og etterlater en fiber som nesten utelukkende består av karbonatomer som er tett bundet sammen i lange kjeder. Temperaturen som brukes under karboniseringen påvirker de mekaniske egenskapene til den ferdige karbonfiberen. Høyere temperaturer resulterer vanligvis i fibre med høyere stivhet (høy modulus), mens lavere temperaturer gir fibre med høyere strekkfasthet.

4. Overflatebehandling:

Etter karboniseringen har karbonfibrene en overflate som ikke binder seg godt til de fleste resinmatriser som brukes i komposittmaterialer. For å forbedre adhesjonen blir fibrene overflatebehandlet. Dette kan innebære oksidasjon ved hjelp av luft, ozon, eller elektrolytiske metoder. Overflatebehandlingen introduserer funksjonelle grupper på fiberoverflaten som kan reagere med resinmatrisen, noe som resulterer i en sterkere og mer holdbar kompositt.

5. Liming (Sizing):

Etter overflatebehandlingen påføres et tynt lag med kjemisk belegg, kjent som «sizing», på fibrene. Sizing beskytter fibrene mot skade under håndtering og veving, forbedrer deres evne til å bli spunnet til tråder, og er også designet for å være kompatibelt med den spesifikke typen resin som skal brukes i den endelige komposittapplikasjonen. Valget av riktig sizing er kritisk for å oppnå optimal ytelse i det ferdige komposittmaterialet.

6. Spinn og Vev:

De behandlede karbonfibrene blir deretter spunnet til tråder, som deretter blir vevd til karbonfiberduk. Som nevnt tidligere, finnes det forskjellige vevtyper, hver med sine egne egenskaper. Valget av vev avhenger av de spesifikke kravene til den endelige applikasjonen, inkludert ønsket draperingsevne, styrke og estetikk.

7. Kvalitetskontroll:

Gjennom hele produksjonsprosessen utføres streng kvalitetskontroll for å sikre at karbonfiberduken oppfyller de nødvendige spesifikasjonene. Dette inkluderer testing av fiberdiameter, strekkfasthet, modulus, vevfeil og overflatebehandling. Kun karbonfiberduk som består disse testene blir godkjent for bruk.

De Unike Egenskapene til Karbonfiberduk som Gjør Det Så Verdifullt

Karbonfiberduk har en rekke bemerkelsesverdige egenskaper som gjør det til et ideelt materiale for et bredt spekter av avanserte applikasjoner:

Ekstremt Høy Styrke-til-Vekt-Ratio:

En av de mest fremtredende fordelene med karbonfiberduk er dets utrolige styrke i forhold til vekten. Det er betydelig sterkere enn stål, men veier bare en brøkdel. Dette gjør det mulig å produsere lette komponenter som likevel tåler store belastninger.

Høy Stivhet (Modulus):

Karbonfiber har en svært høy elastisitetsmodul, noe som betyr at det er svært stivt og motstår deformasjon under belastning. Denne egenskapen er avgjørende i applikasjoner hvor dimensjonsstabilitet er viktig, for eksempel i flykonstruksjon og presisjonsinstrumenter.

Lav Vekt:

Sammenlignet med metaller som stål og aluminium, er karbonfiber betydelig lettere. Denne vektbesparelsen er kritisk i mange applikasjoner, spesielt innen transportindustrien, hvor lavere vekt kan føre til redusert drivstofforbruk og forbedret ytelse.

Utmerket Utmattingsmotstand:

Karbonfiberkompositter viser eksepsjonell motstand mot utmatting, noe som betyr at de kan tåle gjentatte sykliske belastninger over lang tid uten å svekkes eller svikte. Dette er en viktig fordel i applikasjoner som utsettes for vibrasjoner og dynamiske belastninger.

Høy Kjemisk Motstand:

Karbonfiber er inert og reagerer ikke lett med mange kjemikalier. Dette gjør karbonfiberduk egnet for bruk i miljøer som er utsatt for korrosive stoffer.

Lav Termisk Ekspansjon:

Karbonfiber har en svært lav koeffisient for termisk ekspansjon, noe som betyr at det utvider seg og trekker seg sammen minimalt med temperaturendringer. Dette er en viktig egenskap i applikasjoner hvor presisjon og dimensjonsstabilitet over et bredt temperaturområde er nødvendig.

Elektrisk Ledningsevne (Avhengig av Type):

Noen typer karbonfiber har god elektrisk ledningsevne, noe som gjør dem nyttige i applikasjoner som krever elektrisk skjerming eller avledning av statisk elektrisitet.

Termisk Ledningsevne (Avhengig av Type):

Avhengig av fiberstrukturen, kan karbonfiber også ha god termisk ledningsevne, noe som gjør det nyttig i applikasjoner som krever varmeavledning.

Dempingsegenskaper:

Karbonfiberkompositter kan ha gode dempingsegenskaper, noe som betyr at de kan absorbere vibrasjoner og støy effektivt. Dette er fordelaktig i applikasjoner som sportsutstyr og lydisolering.

De Utallige Bruksområdene for Karbonfiberduk På Tvers av Industrier

De unike kombinasjonene av egenskaper har gjort karbonfiberduk til et ettertraktet materiale i en rekke krevende applikasjoner:

Luftfart og Romfart:

Innen luftfart er vektreduksjon kritisk for drivstoffeffektivitet og ytelse. Karbonfiberkompositter brukes i stadig større grad i flykroppen, vingene, halepartiet og andre strukturelle komponenter i både kommersielle fly og militære jetfly. I romfartsindustrien brukes karbonfiber i satellitter, raketter og romfartøyer på grunn av dets høye styrke, lave vekt og evne til å tåle ekstreme temperaturer.

Bilindustrien:

I bilindustrien bidrar karbonfiber til å redusere vekten på kjøretøy, noe som forbedrer drivstoffeffektiviteten, akselerasjonen og håndteringen. Det brukes i alt fra høyytelsesbiler og racerbiler til mer vanlige kjøretøyer i form av karosserideler, interiørkomponenter og strukturelle forsterkninger.

Sport og Fritid:

Karbonfiber har revolusjonert mange sportsgrener. Det brukes i produksjonen av lette og sterke sykkelrammer, golfkøller, fiskestenger, tennisracketer, ski, snowboard og båter, noe som gir forbedret ytelse og konkurransefortrinn.

Vindenergi:

Vindturbinblader blir stadig lengre for å fange mer vindenergi. Karbonfiber brukes i disse bladene for å redusere vekten samtidig som stivheten og styrken opprettholdes, noe som muliggjør mer effektive og pålitelige vindkraftverk.

Marineindustrien:

I marineapplikasjoner brukes karbonfiber i båtskrog, master og andre komponenter for å redusere vekten, øke hastigheten og forbedre drivstoffeffektiviteten. Materialets korrosjonsbestandighet er også en stor fordel i marine miljøer.

Medisinsk Utstyr:

Karbonfiberkompositter finner anvendelse i medisinsk utstyr som røntgenbord, proteser og ortoser på grunn av deres lette vekt, høye styrke og radiolucens (gjennomsiktighet for røntgenstråler).

Industrielt Utstyr:

Karbonfiber brukes i en rekke industrielle applikasjoner, inkludert robotarmer, maskindeler og strukturelle forsterkninger, hvor høy styrke, lav vekt og stivhet er avgjørende for ytelsen.

Konstruksjon og Infrastruktur:

Selv om bruken fortsatt er i utviklingsfasen, har karbonfiber potensial for å forsterke betongkonstruksjoner, broer og andre infrastrukturelle elementer, noe som kan øke levetiden og redusere vedlikeholdskostnadene.

Elektronikk:

På grunn av sin elektriske ledningsevne og evne til å skjerme mot elektromagnetisk interferens, brukes karbonfiber i visse elektroniske komponenter og kabinetter.

De Viktigste Vevtypene av Karbonfiberduk og Deres Spesifikke Egenskaper

Valget av vevtype for karbonfiberduken er avgjørende da det påvirker materialets egenskaper og hvordan det oppfører seg i den ferdige kompositten:

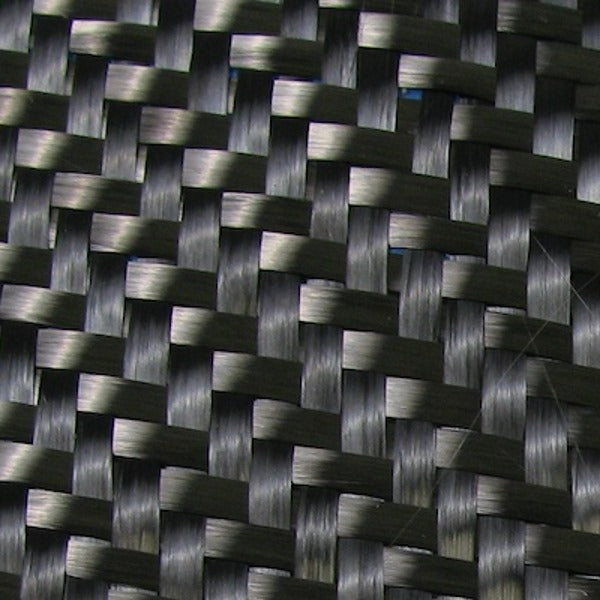

Plain Weave (Lerretbinding):

Plain weave er den enkleste og mest vanlige vevtypen. I denne vevingen krysser renningstrådene (warp) og vefttrådene (weft) hverandre vekselvis over og under. Dette resulterer i en tett og stabil duk med god draperingsevne, noe som gjør den enkel å forme over komplekse overflater. Plain weave har en balansert styrke i både rennings- og veftretningen og gir en jevn overflatefinish.

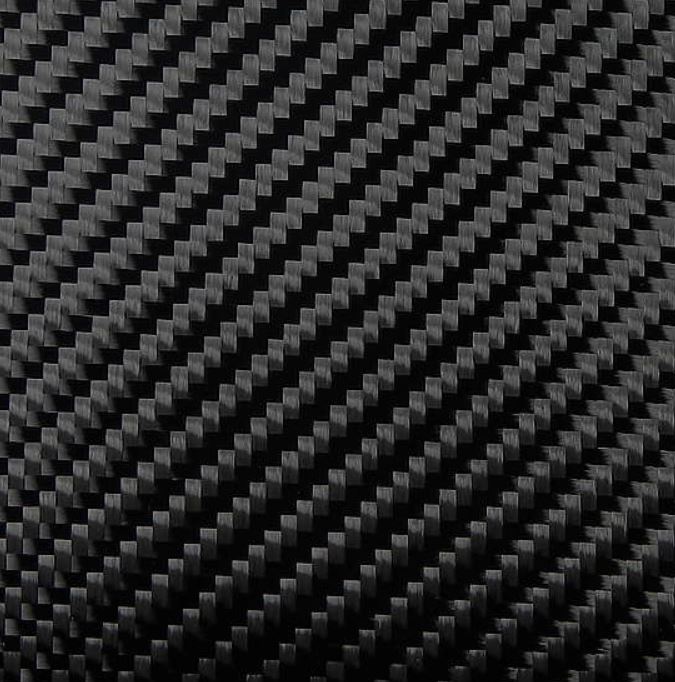

Twill Weave (Kypertbinding):

Twill weave kjennetegnes av et diagonalt mønster som dannes ved at hver vefttråd krysser over to eller flere renningstråder, og deretter under én eller flere. Dette resulterer i en duk som er mer smidig og har bedre draperingsegenskaper enn plain weave, spesielt for komplekse former. Twill weave har også en tendens til å ha høyere styrke i forhold til vekten sammenlignet med plain weave av samme arealvekt. Den diagonale strukturen kan gi en mer synlig vevstruktur i det ferdige komposittet.

Satin Weave (Atlasbinding):

Satin weave har en struktur hvor vefttrådene krysser over flere renningstråder (vanligvis fire eller flere) og deretter under én, noe som skaper en glatt og blank overflate med minimalt med sammenveving. Dette resulterer i en duk som er svært smidig og har utmerkede draperingsegenskaper, spesielt for svært komplekse former. Satin weave har også en tendens til å ha høy styrke og god overflatefinish, men kan være mer utsatt for frynsing og er generelt mindre stabil enn plain og twill weave.