Karbonkompositt: En Dybdegående Guide til Fremtidens Materiale

I en verden som stadig søker etter lettere, sterkere og mer bærekraftige materialer, har karbonkompositt fremstått som en revolusjonerende kraft. Dette avanserte materialet, som kombinerer karbonfiber med en matrise, tilbyr en unik kombinasjon av egenskaper som har transformert en rekke industrier, fra luftfart og bilindustri til sportsutstyr og fornybar energi. Denne omfattende guiden vil dykke dypt inn i vitenskapen bak karbonkompositt, utforske dets mange produksjonsmetoder, analysere dets bemerkelsesverdige egenskaper og belyse de utallige bruksområdene som gjør det til et nøkkelmateriale for fremtiden.

Hva er Karbonkompositt? En Detaljert Introduksjon

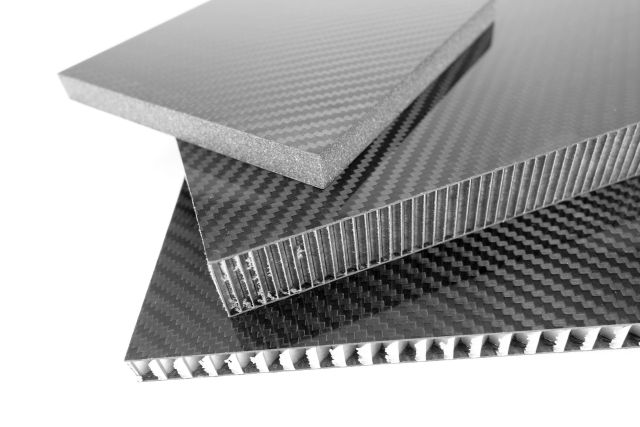

Kjernen i karbonkompositt ligger i samspillet mellom to hovedkomponenter: karbonfiberen og matrisen. Karbonfiber er ekstremt tynne tråder, typisk med en diameter på bare 5-10 mikrometer, som hovedsakelig består av karbonatomer. Disse atomene er bundet sammen i krystallinske strukturer som er orientert parallelt med fiberens lange akse, noe som gir fiberen en eksepsjonell strekkfasthet og stivhet. Matrisen, på den annen side, er materialet som omgir og binder karbonfibrene sammen. Den overfører belastninger til fibrene, beskytter dem mot miljøpåvirkninger og bidrar til komposittens generelle form og stabilitet. Vanlige matrisematerialer inkluderer epoksy, polyester, vinylester og termoplastiske polymerer.

Karbonfiberens Unike Struktur og Egenskaper

Produksjonen av karbonfiber er en kompleks prosess som involverer oppvarming av forløpere, som polyakrylonitril (PAN), rayon eller bek, i en oksiderende atmosfære for å stabilisere fibrene, etterfulgt av karbonisering ved høye temperaturer i en inert atmosfære for å fjerne de fleste ikke-karbonatomene. Til slutt kan fibrene gjennomgå en overflatebehandling for å forbedre bindingen med matrisen og en liming for å gjøre dem lettere å håndtere. Resultatet er et materiale med enestående egenskaper:

- Ekstrem høy strekkfasthet: Karbonfiber kan være flere ganger sterkere enn stål ved samme vekt.

- Høy stivhet (modulus): Det motstår deformasjon under belastning betydelig bedre enn mange metaller.

- Lav vekt: Tettheten til karbonfiber er betydelig lavere enn for stål og aluminium.

- God utmattingsmotstand: Det tåler gjentatte belastninger uten å svekkes like raskt som mange metaller.

- Høy kjemisk motstand: Det er motstandsdyktig mot mange korrosive stoffer.

- Lav termisk ekspansjon: Det utvider eller trekker seg minimalt sammen med temperaturendringer.

Matrisens Rolle i Karbonkompositten

Matrisematerialet spiller en avgjørende rolle i karbonkomposittens ytelse. Det binder karbonfibrene sammen, overfører belastninger jevnt mellom dem og beskytter dem mot ytre påvirkninger som fuktighet og kjemikalier. Valget av matrise avhenger av de spesifikke kravene til applikasjonen:

- Termosettende polymerer (f.eks. epoksy, polyester, vinylester): Disse polymerene herdes irreversibelt ved oppvarming eller tilsetning av et herdermiddel. De gir høy styrke, stivhet og god kjemisk motstand, og er vanlige i avanserte komposittapplikasjoner.

- Termoplastiske polymerer (f.eks. polyamid, polykarbonat, polypropylen): Disse polymerene kan mykes opp ved oppvarming og stivne igjen ved avkjøling, noe som muliggjør resirkulering og raskere produksjonsprosesser. De tilbyr god slagfasthet og seighet.

Produksjonsmetoder for Karbonkompositt: En Detaljert Oversikt

Produksjonen av karbonkompositt involverer en rekke metoder, hver med sine egne fordeler og ulemper avhengig av applikasjonen, kompleksiteten til delen og produksjonsvolumet.

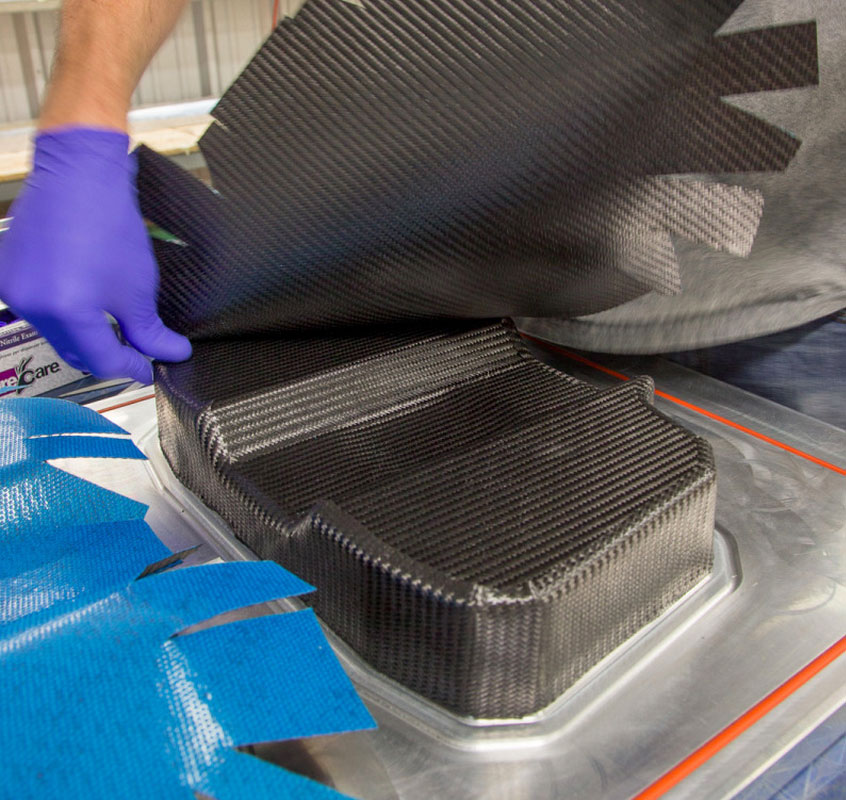

Håndopplegg (Hand Lay-up)

Håndopplegg er en av de eldste og mest fleksible metodene for produksjon av karbonkompositt. Den innebærer å plassere lag med karbonfiberduk manuelt i en åpen form og deretter påføre flytende matrise (resin) med en rulle eller pensel. Luften fjernes ved hjelp av ruller eller vakuumposer. Etter at matrisen har herdet, fjernes den ferdige komposittdelen fra formen.

- Fordeler: Lavt oppstartskostnad, mulighet for å produsere komplekse geometrier, fleksibel for små produksjonsserier og prototyper.

- Ulemper: Arbeidskrevende, kvaliteten er avhengig av operatørens dyktighet, kan resultere i høyere andel av luftlommer og inkonsekvent fiberinnhold.

Vakuumassistert Resin Infusjon (VARI)

VARI er en lukket formprosess som forbedrer kvaliteten og reduserer utslipp sammenlignet med håndopplegg. Tørre karbonfiberlag plasseres i en form, dekkes med en vakuumfolie, og vakuum trekkes for å komprimere lagene og fjerne luft. Deretter trekkes flytende matrise inn i formen gjennom en eller flere infusjonslinjer ved hjelp av vakuumet.

- Fordeler: Høyere fiberinnhold og lavere andel av luftlommer sammenlignet med håndopplegg, bedre kontroll over prosessen, reduserte VOC-utslipp.

- Ulemper: Krever mer avansert utstyr og planlegging, prosessen kan være tregere enn andre metoder.

Resin Transfer Moulding (RTM)

RTM er en lukket formprosess der tørre karbonfiberforhåndsformer plasseres i en lukket form, og deretter injiseres flytende matrise under trykk. Formen varmes opp for å herde matrisen. RTM muliggjør produksjon av komplekse deler med jevn kvalitet og god overflatefinish.

- Fordeler: God kontroll over fiberinnhold og porøsitet, mulighet for å produsere komplekse deler med repeterbar kvalitet, kortere syklustider enn VARI for visse applikasjoner.

- Ulemper: Høyere oppstartskostnader for formverktøy, krever presis kontroll av injeksjonsparametre.

Prepreg-teknologi

Prepreg (pre-impregnated) materialer består av karbonfiberduk som allerede er forhåndsimpregnert med en kontrollert mengde matrise. Prepregs er ofte forhåndskuttet i ønsket form og stables i en form før de herdes under varme og trykk i en autoklav eller ovn med vakuum. Denne metoden gir høy kvalitet og presis kontroll over fiberinnholdet.

- Fordeler: Høy kvalitet, presis kontroll over fiber-matrise-forholdet, lavt porøsitetsnivå, mulighet for komplekse laminater.

- Ulemper: Høyere materialkostnader (prepregs må lagres ved lave temperaturer), krever autoklav eller avansert ovnsutstyr.

Fiberplassering (Automated Fiber Placement – AFP) og Båndlegging (Automated Tape Laying – ATL)

AFP og ATL er automatiserte prosesser som brukes til å legge presise lag med karbonfiber på komplekse former. AFP bruker robotarmer for å plassere smale bånd (tow) av fiber, mens ATL legger bredere bånd. Begge metodene er ideelle for produksjon av store, komplekse strukturer med høy presisjon og repeterbarhet, spesielt innen luftfart.

- Fordeler: Høy presisjon, repeterbarhet, mulighet for komplekse geometrier og variable tykkelser, redusert manuell arbeidskraft.

- Ulemper: Høy investeringskostnad for utstyr, krever avansert programmering og prosesskontroll.

Slyngvikling (Filament Winding)

Slyngvikling er en prosess der karbonfiber (eller andre fibre) vikles under kontrollert spenning over en roterende dorn (form). Dornen kan ha forskjellige former, og fiberbanene legges i henhold til et forhåndsbestemt mønster. Etter vikling herdes matrisen, og dornen fjernes. Slyngvikling er ideelt for produksjon av trykkbeholdere, rør og andre rotasjonssymmetriske deler.

- Fordeler: Høy styrke-til-vekt-forhold for rotasjonssymmetriske deler, god kontroll over fiberorienteringen for optimalisering av styrkeegenskaper.

- Ulemper: Begrenset til rotasjonssymmetriske former, kompleks programmering av viklingsmønstre.

Pultrudering

Pultrudering er en kontinuerlig produksjonsprosess for å lage profiler med konstant tverrsnitt. Karbonfiber trekkes gjennom et harpiksbad for å impregnere fibrene, deretter gjennom en oppvarmet form som gir profilen ønsket form og herder matrisen. Pultrudering er effektiv for produksjon av lange, ensartede profiler som bjelker, rør og paneler.

- Fordeler: Kontinuerlig og effektiv produksjon av lange profiler med konstant tverrsnitt, relativt lave kostnader for store volumer.

- Ulemper: Begrenset til profiler med konstant tverrsnitt, høye oppstartskostnader for formverktøy.

Kompresjonsstøping (Compression Molding)

Kompresjonsstøping innebærer å plassere forhåndsformet karbonfiber (ofte prepreg eller Sheet Molding Compound – SMC) i en oppvarmet form og deretter lukke formen under trykk for å komprimere materialet og herde matrisen. Denne metoden er egnet for produksjon av komplekse deler i middels til høye volumer.

- Fordeler: Mulighet for å produsere komplekse former med god overflatefinish, relativt raske syklustider.

- Ulemper: Høyere kostnader for formverktøy, krever presis kontroll av temperatur og trykk.

Egenskaper til Karbonkompositt: Hvorfor er det Så Unikt?

De eksepsjonelle egenskapene til karbonkompositt har gjort det til et foretrukket materiale i en rekke krevende applikasjoner.

Høy Styrke-til-Vekt-Forhold

En av de mest bemerkelsesverdige egenskapene til karbonkompositt er dets ekstremt høye styrke-til-vekt-forhold. Det kan være betydelig sterkere enn stål, men veier mye mindre. Dette gjør det ideelt for applikasjoner der vektreduksjon er kritisk, for eksempel i fly og racerbiler, da lavere vekt fører til bedre drivstoffeffektivitet og ytelse.

Høy Stivhet (Modulus)

Karbonkompositt har også en høy stivhet, noe som betyr at det motstår deformasjon under belastning svært godt. Dette er viktig i strukturelle applikasjoner der det kreves minimal fleksibilitet, for eksempel i flyvinger og brokonstruksjoner.

Lav Tetthet

Tettheten til karbonkompositt er betydelig lavere enn for metaller som stål og aluminium. Denne lave vekten bidrar direkte til forbedret ytelse og redusert energiforbruk i applikasjoner som transportmidler.

God Utmattingsmotstand

Karbonkompositt tåler gjentatte belastninger og syklisk stress mye bedre enn mange metaller. Dette er en viktig fordel i applikasjoner som utsettes for vibrasjoner og dynamiske belastninger, for eksempel i flyskrog og vindturbinblader.

Høy Kjemisk Motstand og Korrosjonsbestandighet

Karbonkompositt er inert mot mange kjemikalier og korroderer ikke, i motsetning til mange metaller. Dette gjør det egnet for bruk i aggressive miljøer, for eksempel i kjemisk prosessindustri og marine applikasjoner.

Lav Termisk Ekspansjon

Karbonkompositt har en svært lav koeffisient for termisk ekspansjon, noe som betyr at det utvider eller trekker seg minimalt sammen med temperaturendringer. Dette er viktig i applikasjoner der dimensjonsstabilitet er kritisk, for eksempel i presisjonsinstrumenter og satellittstrukturer.

Elektrisk Ledningsevne (kan tilpasses)

Mens karbonfiber i seg selv er elektrisk ledende, kan den elektriske ledningsevnen til karbonkompositt varieres avhengig av fiberorienteringen, type matrise og eventuelle tilsetningsstoffer. I noen applikasjoner er elektrisk ledningsevne en fordel (f.eks. elektromagnetisk skjerming), mens i andre tilfeller kan det være nødvendig å isolere kompositten.

Termisk Ledningsevne (kan tilpasses)

På samme måte som elektrisk ledningsevne, kan den termiske ledningsevnen til karbonkompositt tilpasses. Karbonfiber har god termisk ledningsevne i fiberretningen, mens matrisen vanligvis er en dårligere leder. Ved å kontrollere fiberorienteringen og valg av matrise kan de termiske egenskapene til kompositten optimaliseres for spesifikke applikasjoner (f.eks. varmeavledning i elektronikk).

Dempeegenskaper

Karbonkompositt kan ha gode dempeegenskaper, noe som betyr at det kan absorbere vibrasjoner og støy. Dette er fordelaktig i applikasjoner som sportsutstyr (f.eks. tennisracketer, sykkelrammer) og i strukturer der vibrasjonsdemping er viktig.