Kulemøller: Prinsipp, Typer og Industriell Betydning

I hjertet av mange industrielle prosesser finner vi maskiner som er essensielle for å redusere størrelsen på materialer. Blant disse er kulemøllen en kraftfull og allsidig enhet som spiller en kritisk rolle i et bredt spekter av applikasjoner, fra mineralbearbeiding til sementproduksjon og farmasøytisk industri. Denne omfattende guiden vil dykke dypt inn i prinsippene bak kulemøllens virkemåte, de forskjellige typene som er tilgjengelige, de avgjørende faktorene som påvirker ytelsen, og de utallige industrielle anvendelsene som gjør den til en uunnværlig del av moderne produksjon.

Grunnleggende Prinsipper for Kulemøllens Virkemåte

Den grunnleggende mekanismen bak en kulemølle er relativt enkel, men effektiv. Den består i hovedsak av en roterende sylindrisk trommel som er delvis fylt med et kvernemedium – typisk stålkuler, men også keramiske kuler eller andre materialer avhengig av applikasjonen og materialet som skal males. Materialet som skal bearbeides, mates inn i trommelen sammen med kvernemediene. Når trommelen roterer, løftes kulene opp langs veggene på grunn av sentrifugalkraften. Etter å ha nådd et visst punkt, faller kulene ned igjen og kolliderer med materialet som skal males, samt med hverandre. Denne konstante bevegelsen og de resulterende støtene og friksjonen fører til at materialet gradvis knuses og males til ønsket finhet.

De Viktigste Komponentene i en Kulemølle

For å forstå hvordan en kulemølle fungerer optimalt, er det viktig å kjenne til de ulike komponentene som utgjør maskinen:

Trommelen

Trommelen er selve hjertet i kulemøllen. Den er vanligvis en robust, sylindrisk struktur laget av stål for å tåle de påkjenningene som oppstår under drift. Størrelsen på trommelen varierer betydelig avhengig av kapasitetskravene til applikasjonen. Innsiden av trommelen kan være foret med forskjellige materialer, som for eksempel slitesterkt stål, gummi eller keramikk, for å beskytte trommelveggene mot slitasje og for å optimalisere kverneeffektiviteten.

Kvernemediene

Kvernemediene, som oftest er stålkuler, er de aktive elementene i kverningsprosessen. Størrelsen og materialet på kulene velges nøye basert på egenskapene til materialet som skal males og den ønskede sluttproduktstørrelsen. Større kuler er mer effektive for grov kverning, mens mindre kuler gir en finere maling. Fordelingen av kule størrelser i trommelen er også en viktig faktor for å oppnå optimal ytelse.

Mate- og Utmatingssystemer

Effektive mate- og utmatingssystemer er avgjørende for kontinuerlig drift av kulemøllen. Materialet som skal males, må kunne tilføres jevnt og kontrollert, og det ferdigmalte produktet må fjernes effektivt. Det finnes forskjellige typer mate- og utmatingssystemer, inkludert skrue транспортьори, båndtransportører og pneumatiske systemer, som velges basert på materialets egenskaper og prosessens krav.

Drivsystemet

Drivsystemet sørger for den nødvendige rotasjonsbevegelsen til trommelen. Dette består vanligvis av en elektrisk motor, en girkasse for å redusere hastigheten, og et system for å overføre kraften til trommelen, for eksempel tannhjul eller remmer. Påliteligheten og effektiviteten til drivsystemet er avgjørende for å sikre kontinuerlig og kostnadseffektiv drift.

Støttestrukturen

Trommelen er montert på en solid støttestruktur som tillater rotasjon og samtidig bærer vekten av trommelen, kvernemediene og materialet som behandles. Designet og konstruksjonen av støttestrukturen må være robust for å sikre stabilitet og lang levetid.

Hvordan Kverning Oppstår i en Kulemølle

Kverningsprosessen i en kulemølle er et resultat av en kombinasjon av krefter som virker på materialet som behandles:

Impakt

Når kulene løftes og faller ned, genererer de en betydelig slagkraft ved kollisjon med materialet. Dette er spesielt effektivt for å knuse større partikler og redusere materialets grovhet i de tidlige stadiene av kverningsprosessen.

Friksjon

I tillegg til impakt, bidrar også friksjonen mellom kulene og materialet, samt mellom selve materialpartiklene, til kverningen. Denne slipende virkningen er mer fremtredende for å redusere partikelstørrelsen ytterligere og oppnå en finere maling.

Knusing

Når materialpartikler kommer i klem mellom kulene, eller mellom kulene og trommelveggen, utsettes de for en knusende kraft som bidrar til reduksjon av partikelstørrelsen.

Effektiviteten av disse kvernemekanismene avhenger av en rekke faktorer, inkludert rotasjonshastigheten til trommelen, fyllingsgraden av kuler og materiale, størrelsen og fordelingen av kulene, og egenskapene til materialet som males.

Ulike Typer Kulemøller og Deres Spesifikasjoner

Det finnes forskjellige typer kulemøller som er designet for å møte spesifikke behov og applikasjoner. De kan klassifiseres basert på ulike kriterier, som for eksempel driftsmåte, utforming og spesifikke egenskaper:

Basert på Driftsmåte

Kontinuerlige Kulemøller

I en kontinuerlig kulemølle mates materialet kontinuerlig inn i den ene enden av trommelen, mens det ferdigmalte produktet kontinuerlig fjernes fra den andre enden. Denne typen mølle er ideell for prosesser som krever høy kapasitet og jevn produksjon, for eksempel i sementindustrien og mineralbearbeiding.

Batch Kulemøller

I en batch kulemølle fylles en bestemt mengde materiale i trommelen, som deretter roterer i en forhåndsbestemt tidsperiode til ønsket finhet er oppnådd. Deretter tømmes møllen. Batchmøller er mer fleksible for mindre produksjonsvolumer eller når det kreves hyppige endringer i materialtype eller finhetsgrad, for eksempel i farmasøytisk industri og ved produksjon av spesialkjemikalier.

Basert på Utforming og Spesifikasjoner

Rørmøller

Rørmøller er lange, sylindriske møller med et høyt lengde-til-diameter-forhold. De brukes ofte for finmaling og kan ha flere kamre med forskjellige størrelser på kvernemediene for å oppnå en gradvis reduksjon av partikelstørrelsen.

Korte Trommelmøller

Korte trommelmøller har et lavere lengde-til-diameter-forhold og brukes ofte for grovere kverning og høyere kapasitet. De er vanlige i gruveindustrien for primær og sekundær knusing.

Kjeglemøller

Kjeglemøller har en konisk form på trommelen. Denne designen bidrar til en bedre separasjon av materialet og kvernemediene og kan gi en jevnere partikkelstørrelsesfordeling i sluttproduktet.

Planetariske Kulemøller

Planetariske kulemøller har en annen mekanisme der flere malebegre roterer rundt en sentral akse, samtidig som begrene roterer rundt sin egen akse. Dette genererer svært høye energier og er ideelt for ultrafin maling av små prøvemengder, for eksempel i laboratorie- og forskningsapplikasjoner.

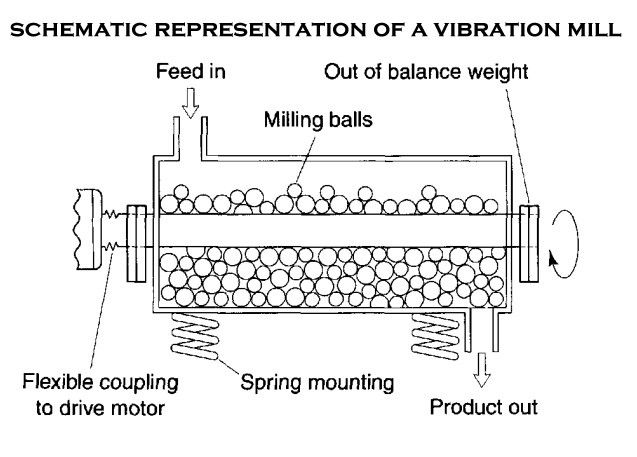

Vibrasjonsmøller

Vibrasjonsmøller bruker vibrasjoner for å sette kvernemediene i bevegelse og knuse materialet. Disse møllene er ofte mer energieffektive for visse applikasjoner og kan oppnå svært fine partikkelstørrelser.

Valg av Riktig Type Kulemølle

Valget av riktig type kulemølle avhenger av en rekke faktorer, inkludert:

- Materialets egenskaper (hardhet, abrasivitet, fuktighetsinnhold)

- Ønsket partikkelstørrelse på sluttproduktet

- Kapasitetskrav

- Prosessens kontinuitet (kontinuerlig eller batch)

- Energieffektivitet

- Budsjett og driftskostnader

En grundig vurdering av disse faktorene er avgjørende for å sikre at den valgte kulemøllen oppfyller de spesifikke kravene til applikasjonen og gir optimal ytelse.

Faktorer som Påvirker Ytelsen til en Kulemølle

Ytelsen til en kulemølle påvirkes av en rekke drifts- og designparametere. Optimalisering av disse faktorene er avgjørende for å oppnå effektiv kverning, redusere energiforbruket og sikre et produkt av høy kvalitet:

Rotasjonshastighet

Rotasjonshastigheten til trommelen er en kritisk parameter. Hvis hastigheten er for lav, vil kulene for det meste rulle i bunnen av trommelen uten å generere tilstrekkelig impaktenergi. Hvis hastigheten er for høy, vil kulene bli sentrifugert og festet til veggene, noe som også reduserer kverneeffektiviteten. Den optimale rotasjonshastigheten, ofte referert til som den kritiske hastigheten, er den hastigheten der kulene akkurat begynner å sentrifugere. Den faktiske driftshastigheten ligger vanligvis på 65-80% av den kritiske hastigheten og avhenger av møllens diameter og applikasjonen.

Fyllingsgrad av Kuler

Mengden kuler i trommelen, uttrykt som fyllingsgrad, påvirker også ytelsen. For lav fyllingsgrad resulterer i færre kollisjoner mellom kuler og materiale, mens for høy fyllingsgrad demper energien av støtene og reduserer den frie bevegelsen til kulene. Den optimale fyllingsgraden varierer typisk mellom 30-50% av trommelvolumet.

Størrelse og Fordeling av Kuler

Størrelsen på kulene bør tilpasses størrelsen på materialpartiklene som mates inn i møllen. Større kuler er mer effektive for å knuse grovt materiale, mens mindre kuler er bedre for finmaling. En blanding av forskjellige kule størrelser kan ofte gi en mer effektiv kverning ved at de større kulene bryter ned de største partiklene, mens de mindre kulene reduserer størrelsen på de mellomstore og fine partiklene.

Materialfylling

Mengden materiale som befinner seg i trommelen i forhold til volumet av kulene påvirker også kverneeffektiviteten. For mye materiale kan polstre støtene fra kulene, mens for lite materiale ikke utnytter kverneenergien effektivt. Den optimale materialfyllingen avhenger av materialets egenskaper og den ønskede finhetsgraden.

Foreing av Trommelen

Materialet som brukes til å fore innsiden av trommelen, spiller en viktig rolle. Ulike foreingsmaterialer har forskjellige friksjonskoeffisienter, noe som påvirker hvordan kulene beveger seg inne i trommelen og dermed kverneeffektiviteten. Foreingen beskytter også trommelveggene mot slitasje fra de abrasive materialene og kulene.

Ventilasjon

I visse applikasjoner, spesielt ved tørrmaling av fine materialer, kan ventilasjon av møllen være viktig for å fjerne fuktighet og forhindre agglomerering av partikler. Luftstrømmen gjennom møllen kan også påvirke temperaturen og dermed kverneeffektiviteten.

Driftstid

Lengden på driftstiden påvirker naturligvis finhetsgraden på sluttproduktet. Lengre driftstid resulterer i finere maling, men øker også energiforbruket og slitasjen på møllekomponentene.

Industrielle Anvendelser av Kulemøller

Kulemøller er ekstremt allsidige maskiner og finner anvendelse i et bredt spekter av industrier:

Mineralbearbeiding

Innen mineralbearbeiding brukes kulemøller i stor skala for å knuse og male malm og mineraler for å frigjøre verdifulle metaller og mineraler for videre prosessering som flotasjon og utvasking. De er essensielle for å oppnå den nødvendige finhetsgraden for effektiv separasjon.

Sementproduksjon

I sementindustrien er kulemøller kritiske for å male klinker (brent kalkstein og leire) til det fine sementpulveret som brukes i betongproduksjon. Store rørmøller med flere kamre er vanlige i denne industrien.

Keramisk Industri

Kulemøller brukes til å male råmaterialer som leire, feltspat og kvarts til fine pulvere som deretter formes og brennes for å produsere keramiske produkter som fliser, sanitærutstyr og porselen.

Kjemisk Industri

I den kjemiske industri